搬送ラインから、現場改革を加速する。

いま、それぞれの生産現場が抱える固有の課題に私たち独自の搬送技術で解決策を。

グローバル化が進み、モノの調達がますます自由になるいま、日本のモノづくりは大きな変革を求められています。

国内外の競争に打ち勝つため、ムダを省いてより効率的に生産できる強い現場を実現することはできないだろうか。

そんな悩みをお持ちの現場に対し、私たちカイノスは搬送ラインのプロフェッショナルとしての知見を活かして、

現場改革をさらに加速させていくご提案が可能です。

生産現場を一つの”流れ”と捉えて、よどみなく、スムーズなモノの動きを実現する高度エンジニアリング技術によって、

コンベヤとはじめとした搬送システムをご提案し、皆様の生産現場の課題に新しい答えを導きます。

- 企業名

- カイノス株式会社

- 会員種別

- 本会員/青年会員

- 代表者名

- 木下修一

- 所在地

- 〒910-0383 福井県坂井市丸岡町長崎1-80-2

[TEL] 0776-67-4100 [FAX] 0776-67-4105

- 営業所・工場/

関連会社等 - 愛知県名古屋市中区錦1-17-26 ラウンドテラス伏見9F

東京都千代田区鍛冶町2-8-12 JGN神田ビル5F

- 連絡担当者

- 黒川由紀恵

y-kurokawa@kinos.co.jp

- 設立

- 1970年7月21日

- 資本金

- 3,200万円

- 従業員数

- 87名

- 主要取引先

- 三菱重工機械システム㈱、四国化工機㈱、三友機器㈱、サントリーグループ各社、アサヒグループ各社 コカコーラグループ各社 他

- 事業内容

- 搬送機器製造

- 得意分野

- 設計から制御、据付までトータルプロデュース。

板金機械多数保有。

「技、響かせ 共に創る。」

今まで培ってきた技術を礎に、社員一人ひとりと、パートナーの皆様とさまざまなカタチの共創を重ねて未知なる分野にチャレンジしていく意思を、「技、響かせ 共に創る。」というスローガンに表しました。

【カイノスの独自性】

メーカーとして長年蓄積してきた板金加工、組立・制御技術という核を持ちながら、お客様のニーズに対して柔軟に解決策を探るシステムエンジニアリングのスキルを備えている点です。

このハードとソフトの両面の強みを併せ持つ私たちだからこそ、これまで解決できなかった生産現場の難題に対しても新しい答えを導き出すことができます。

【トータルサポート体制】

課題の把握から解決方法の実現、設置後の確認までトータルソリューションをご提供いたします。

【設備紹介】

<設計設備>

2019年に新設したシステムデザイン棟では、お客様の課題解決を目的に、搬送設備を中心とするシステムの設計を行っています。

機械設計・電気設計の両部門を同じ部屋に設けることにより、交流の密度を高め、技術の垣根を超えた問題解決を促進しています。また近年は、独自のKDMシステムにより図面のペーパーレス対応を進め、これにより資料の取り間違いなどのヒューマンエラーの削減を目指しています。

<製造設備>

多様な部品生産設備を備えていることは、カイノスの強みの一つです。パンチ・レーザー複合機などの板金加工機器、マシニングセンター・NC旋盤などの工作機械を備え、ほとんどの部品を内製化することでリードタイムを短縮しています。特に搬送設備のミスアライメントを最小化し、ハンドリングの的確さを高める高精度部品は、豊富な経験を持つ職人にしか作れない逸品。高品質の部品を社内で素早く製作して提供することでお客様を支えます。

<組立設備>

組立専用工場として、潤沢なスペースを確保しています。

第二工場2,300㎡、第三工場700㎡の敷地を活かし、大規模ラインのレイアウトと試運転が可能です。お客様の現場に持ち込む前に社内で一度完成させ、実物で能力を確かめられるため、品質の高い完成品だけを供給することができます。また、組立の指示は作業者専用のモニタに表示。組立工程でもペーパーレス化の推進によって、ミスの発生を防いでいます。

<メンテナンス>

納品した設備をより良い状態で長くお使いいただくために、お客様工場の現場で据付工事を担当する工事グループのメンバーが、稼働後のメンテナンスも対応します。

メンバーはどのようなトラブルが起きやすいのかを熟知しているため、的確な診断と対策が可能です。またお客様へメンテナンスのアドバイスも行っています。今後は設備が故障する前にメンテナンスを行う「予知保全」の取り組みにも注力していきます。

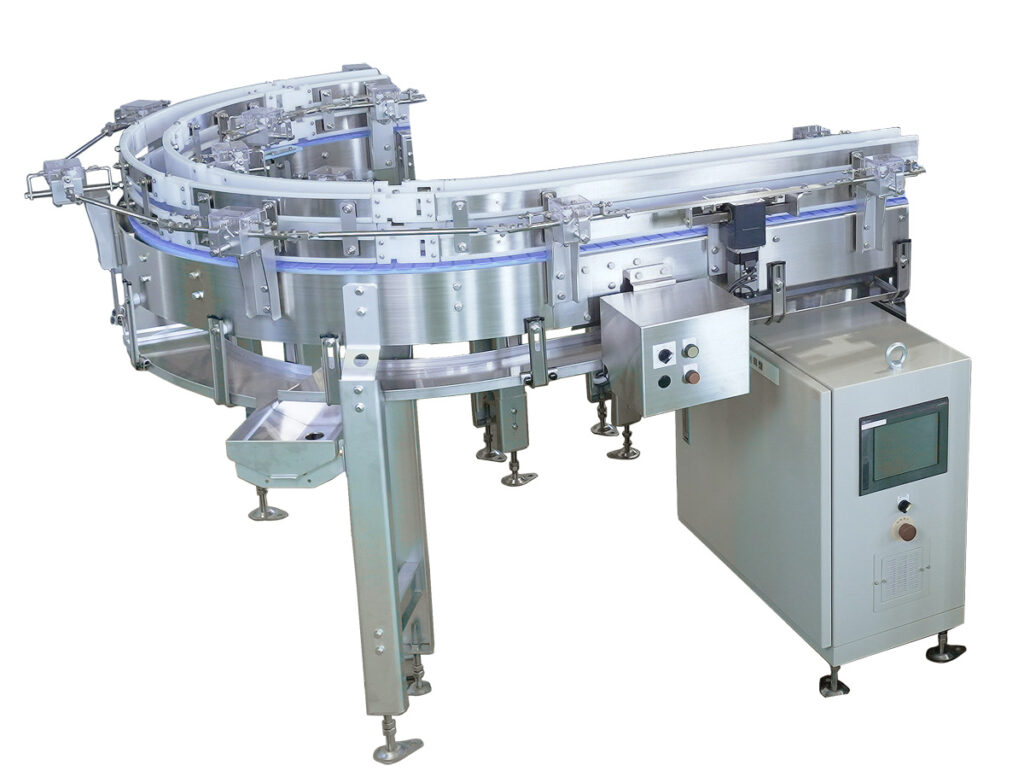

【写真】

ガイド幅自動型替え機構・水滴除去装置